دستگاه لوله خم کن؛ همه چیز درباره کاربرد، انواع و مزایای آن

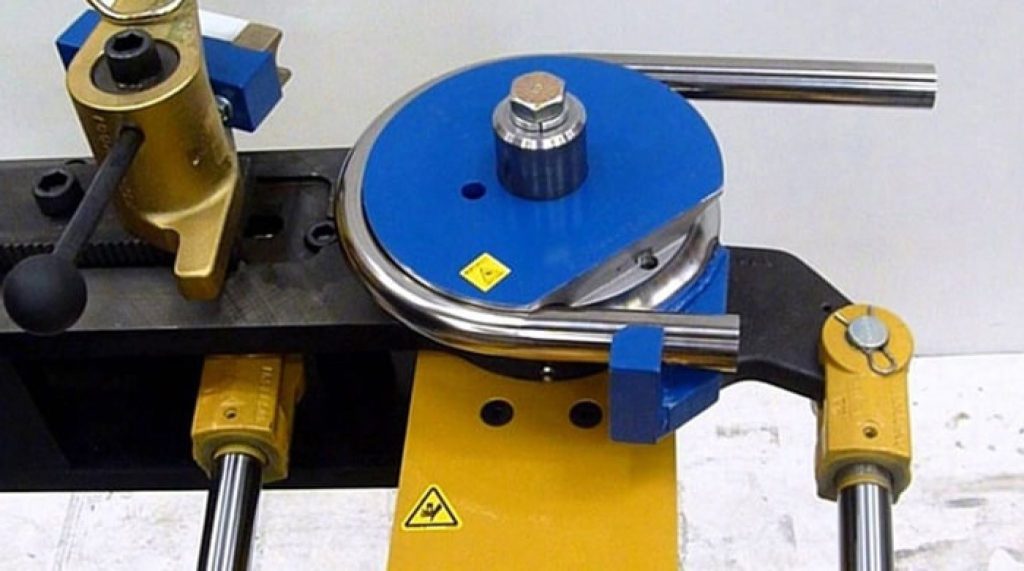

دستگاه لوله خم کن هیدورلیک دستی، قابلیت خم کردن انواع لوله مسی، فولادی و لوله های چند لایه را دارد. این دستگاه دارای 5 لقمه برای لوله هایی با سایز های مختلف می باشد که متناسب با سایز لوله میتوان لقمه مناسب بر روی دستگاه قرار می گیرد. همانطور که گفته شد میتوان انواع لوله های مختلف را با این دستگاه خم کرد. بزرگترین سایز لوله قابل خم با این دستگاه 5/08 سانتی متر می باشد و ضخامت لوله ها نباید از 4.5 میلیمتر تجاوز کند.

ویژگی دستگاه لوله خم کن

- قابلیت خم لوله تا زاویه 180 درجه

- امکان خم کردن انواع لوله ای مسی، آلومینیومی و فولادی

- دارای 5 لقمه با سایز های مختلف

- قابل استفاده در پروژه های صنعتی، کارگاه های عمرانی

لازم به ذکر است که این دستگاه دارای دو ورودی جک هیدرولیک می باشد که دو سرعته می باشد و نسبت به مدل 12 تنی توان خم بالاتر دارد.

(برای مشاهده عکسها روی آنها کلیک کنید)

دستگاه لوله خمکن

در صنایع مختلف مانند ساخت و ساز، خودروسازی، نفت و گاز و تولید تجهیزات فولادی، دستگاههای لوله خم کن به عنوان یکی از ابزارهای اساسی و بسیار کارآمد شناخته میشوند. این دستگاهها امکان خم کردن لولههای فلزی با انواع مختلف ابعاد و شکلها را فراهم میآورند. در این مقاله، به بررسی دستگاه لوله خم کن، انواع آن، اجزاء اصلی، فرآیند کارکرد، کاربردها، مزایا و معایب، تکنولوژیهای جدید، نکات ایمنی و نتیجهگیری خواهیم پرداخت.

انواع دستگاههای لوله خم کن

دستگاه لوله خم کن به چند نوع تقسیم میشوند. این انواع شامل دستگاههای دستی، نیمهاتوماتیک، کاملاً اتوماتیک و دستگاههای CNC میشوند. هر یک از این انواع دستگاه دارای مزایا و معایب خود هستند و بسته به نیاز صنعتی مورد استفاده قرار میگیرند.

اجزاء اصلی دستگاه لوله خم کن

اسپول (سرپن):

- اسپول یا سرپن بخش اصلی دستگاه است که لوله را دریافت میکند و اندازه و شکل خم آن را تعیین میکند.

- اسپول معمولاً دارای یک طراحی مخصوص برای مطابقت با انواع مختلف لولهها و قطرها است.

قرقره (ماتریس):

- قرقره یا ماتریس بخش دیگری از دستگاه است که برای اعمال فشار به لوله و ایجاد خمکاری در آن استفاده میشود.

- شکل و ابعاد قرقره با شکل مورد نظر خمکاری و قطر لوله تطابق دارد.

دستگاه فشار دهنده:

- دستگاه فشار دهنده نیاز برای اعمال فشار به لوله و فشردن آن به شکل مورد نظر است. این فشار به اندازهای قوی است که لوله به شکل خم شود و از خم شکندگی جلوگیری شود.

- دستگاه فشار دهنده معمولاً از اهرمها، هیدرولیک، یا مکانیسمهای دیگر برای اعمال فشار استفاده میکند.

دستگاه کنترل با قابلیت PLC:

- این بخش از دستگاه به عنوان واحد کنترل و مانیتورینگ عملیات خم کردن لوله و تنظیمات مربوطه عمل میکند.

- سیستمهای کنترلی معمولاً شامل PLC (کنترلر منطقی برنامهپذیر) هستند که توسط کاربر برای تعیین زاویه و شکل خم لوله تنظیم میشود.

این اجزاء اصلی با همکاری تنظیمات کاربر و برنامههای کنترلی به منظور خم کردن دقیق و دقیق لولهها عمل میکنند. هر دستگاه لوله خم کن، بسته به نوع و سطح پیچیدگی کاری، ممکن است دارای اجزاء دیگری نیز باشد که برای افزایش دقت و کیفیت خمکاری لولهها به کار میروند.

فرآیند کارکرد دستگاه لوله خم کن

فرآیند کارکرد دستگاه لوله خم کن برای خم کردن لولهها به شکلها و زوایا مختلف بسیار مهم و پیچیده است. در اینجا، فرآیند کارکرد به تفصیل توضیح داده شده است:

- تنظیمات ابتدایی: قبل از شروع به کار، کاربر باید تنظیمات دستگاه را انجام دهد. این تنظیمات شامل مواردی مانند نوع لوله (قطر و جنس)، شکل و زاویا مورد نظر برای خم کردن، و همچنین تنظیمات مربوط به فشار و سرعت خم کاری است. این تنظیمات توسط کاربر انجام میشود و به دستگاه ارسال میشود.

- ورودی مواد: پس از تنظیمات ابتدایی، لولههای مورد نیاز برای خم کردن به دستگاه منتقل میشوند. این لولهها باید درست در اسپول دستگاه قرار گیرند تا آماده خم کردن شوند.

- خم کردن لولهها:

- وقتی که لوله وارد دستگاه میشود، قرقره (ماتریس) به لوله فشار داده میشود تا آن را خم کند. این فشار به اندازهای قوی است که لوله به شکل مورد نظر خم شود.

- دستگاه کنترلی با استفاده از تنظیمات کاربر و PLC (کنترلر منطقی برنامهپذیر) موقعیت قرقره و فشار را کنترل میکند تا خمکاری دقیق و دلخواه به وجود آید.

- کنترل کیفیت خمکاری:

- در حین عملیات خم کردن، دستگاه میتواند پارامترهای مرتبط با کیفیت را نظارت کند. این شامل زاویه خم، شعاع خم، و تراز لوله میشود.

- اگر خمکاری لوله به درستی انجام نشود یا از محدوده تنظیمات خارج شود، دستگاه میتواند هشدار دهد یا به صورت اتوماتیک تصحیح کند.

فرآیند کارکرد دستگاه به دقت، سرعت و دقت بالا مشتریان در صنایع مختلف را بهرهوری بالا و کاهش هدررفت منابع تا حد زیادی فراهم میکند. از این فرآیند در تولید قطعات مهم مانند لولهها، پایپینگها، و قطعات ساختاری استفاده میشود و به بهبود کیفیت و دقت تولید میپردازد.

دستگاه لوله خم کن چیست؟

دستگاه لوله خم کن، دستگاهی است که برای تغییر شکل لولههای فلزی و غیرفلزی با دقت بالا طراحی شده است. این دستگاه بدون ایجاد ترک، شکستگی یا تغییر در ضخامت دیواره لوله، آن را به زاویه و شعاع دلخواه خم میکند. با استفاده از این دستگاه، امکان اجرای طرحهای خاص، اتصال راحتتر قطعات و کاهش هزینههای جوشکاری فراهم میشود.

انواع دستگاه های لوله خم کن

دستگاههای لوله خم کن بر اساس نوع عملکرد و کاربرد به چند دسته تقسیم میشوند:

دستی

این نوع دستگاه برای پروژههای کوچک و کارگاههای محدود مناسب است. اپراتور با نیروی دست و مکانیزم اهرمی، لوله را خم میکند. دستگاه دستی قیمت مناسبی دارد اما برای تولید انبوه توصیه نمیشود.

هیدرولیک

در دستگاههای هیدرولیک، نیروی خم کردن از طریق سیستم هیدرولیک تأمین میشود. این نوع دستگاه دقت بالاتری دارد و قابلیت خم لولههای با قطر بیشتر را فراهم میکند. بسیاری از کارخانجات از این مدل برای تولید انبوه بهره میبرند.

CNC

پیشرفتهترین نوع دستگاه، مدل CNC است. این دستگاه به کمک برنامهنویسی کامپیوتری، امکان خمکاری با دقت میلیمتری و تکرارپذیری کامل را فراهم میکند. دستگاه لوله خم کن CNC قابلیت تنظیم زاویه خم، شعاع خم و طول ورودی را به صورت خودکار دارد و برای پروژههای حساس و تیراژ بالا انتخابی ایدهآل محسوب میشود.

کاربردهای دستگاه لوله خم کن

بسته به نیاز صنعت، از دستگاههای لوله خم کن در بخشهای مختلف استفاده میشود:

- صنایع نفت و گاز: برای ساخت خطوط انتقال لولههای نفت و گاز که نیاز به خمکاری با استانداردهای دقیق دارند.

- خودروسازی: در ساخت شاسی، اگزوز و سیستمهای خنککننده خودرو.

- ساختمانسازی: تولید نردهها، چهارچوبهای فلزی و اسکلت سازه.

- مبلمان فلزی: ایجاد طرحهای منحنی زیبا و دقیق برای میز و صندلی.

- صنایع هوایی و دریایی: تولید قطعات سبک و مقاوم با خمهای خاص.

مزایای استفاده از دستگاه خم لوله

دقت و کیفیت بالا

با دستگاههای پیشرفته مانند مدلهای CNC، دقت بسیار بالایی در زاویه و شعاع خم به دست میآید که امکان خطای انسانی را به صفر میرساند.

کاهش هزینههای تولید

به کمک دستگاه لوله خم کن، نیاز به برش، جوش و اتصال اضافی کاهش مییابد که صرفهجویی چشمگیری در زمان و هزینه به همراه دارد.

افزایش سرعت تولید

در صنایع بزرگ که تولید انبوه اهمیت دارد، دستگاههای اتوماتیک باعث افزایش چشمگیر سرعت و بهرهوری خط تولید میشوند.

قابلیت خم انواع متریال

این دستگاه ها میتوانند انواع لوله های فولادی، استیل، آلومینیومی، مسی و حتی پلاستیکی را بدون آسیب خم کنند.

نکات مهم در خرید دستگاه های لوله خم کن

در هنگام انتخاب دستگاه خم لوله مناسب، به نکات زیر توجه داشته باشید:

- ظرفیت خم کاری: بررسی حداکثر قطر و ضخامت لوله قابل خمکاری.

- نوع دستگاه: بسته به حجم تولید، دستگاه دستی، هیدرولیک یا CNC انتخاب شود.

- قابلیت تنظیمات پیشرفته: داشتن سیستمهای تنظیم زاویه و شعاع دقیق.

- خدمات پس از فروش و گارانتی: از برندهایی خرید کنید که پشتیبانی فنی مناسب ارائه دهند.

شرکت مهندسی مثلث (خم لوله) یکی از شرکتهای معتبر داخلی است که انواع دستگاههای لوله خم کن را با کیفیت بالا و خدمات پشتیبانی قابلاعتماد عرضه میکند.

کاربردها

این دستگاهها در صنایع مختلف به دلیل توانایی خم کردن لولهها به اشکال و زوایا مختلف و همچنین دقت و کیفیت خمکاری بالا، کاربردهای بسیار گستردهای دارد. در ادامه، تعدادی از کاربردهای اصلی دستگاه لوله خم کن را شرح میدهیم:

صنعت ساخت و ساز:

- در صنعت ساخت و ساز، دستگاه لوله خم کن برای تولید قطعات ساختمانی با خمهای مختلف مورد استفاده قرار میگیرد. این قطعات میتوانند مهارها، تیرها، پلهها، پلها، و سازههای فلزی متنوعی باشند.

صنایع خودروسازی:

- در تولید قطعات خودرویی نیز دستگاه لوله خم کن کاربرد دارد. از جمله کاربردهای اصلی این دستگاه در این صنعت، تولید قسمتهای سیستمهای تعلیق، رزهها، پایهها، و چهارچوبهای فلزی خودروها است.

صنعت نفت و گاز:

- در صنعت نفت و گاز، لولههای فلزی برای انتقال و توزیع مواد مختلف مانند نفت، گاز، و آب کاربرد دارند. دستگاه لوله خم کن برای تولید و خم کردن لولههای انعطافپذیر به شکلها و زوایا مورد نیاز برای شبکههای لولهکشی مورد استفاده قرار میگیرد.

ساخت تجهیزات فولادی:

- در صنایع تولید تجهیزات فولادی و صنایع سنگین، دستگاه لوله خم کن برای تولید قطعات پیچیده فلزی مانند تیرها، لولههای فلزی بزرگ، و تجهیزات صنعتی مورد استفاده قرار میگیرد.

صنعت خودکارسازی:

- در صنایع خودکارسازی و تولید انبوه، دستگاههای لوله خم کن به عنوان بخشی از خطوط تولید اتوماتیک برای تولید قطعات مشابه یا قطعاتی با تغییرات کوچک مورد استفاده قرار میگیرند.

صنعت لولهکشی و تهویه مطبوع:

- در صنعت تولید لولههای تهویه مطبوع، چرخههای گرما و تهویه مطبوع، ازین دستگاه جهت تولید لولههای انعطافپذیر با اشکال و ابعاد مختلف مورد استفاده قرار میگیرد.

ساخت قطعات هنری و دکوراتیو:

- در صنعت طراحی داخلی، معماری و تزیینی، دستگاه لوله خم کن برای تولید قطعات دکوراتیو و هنری مورد استفاده قرار میگیرد. این ابزار امکان تولید سازهها و اشیاء هنری با خمها و شکلهای منحصر به فرد فراهم میکند.

صنعت دریایی:

- در تولید و تعمیرات قطعات دریایی و کشتیسازی، لوله خم کن برای تولید لولهها و قطعات خمشده در کشتیسازی و صنایع مرتبط مورد استفاده قرار میگیرد.

لوله خمکن به دلیل انعطافپذیری و تنوع در کاربردها، در صنایع مختلفی از جمله صنعت فلزی، مهندسی سازه، صنعت خودروسازی و بسیاری صنایع دیگر مورد استفاده قرار میگیرد و اهمیت بسیاری در بهرهوری و کیفیت تولید دارد.

مزایا و معایب

دستگاه لوله خم کن مزایایی از جمله سرعت و دقت در خم کردن، امکان خم کردن لولههای مختلف در اندازه و شکل دارد، اما همچنین معایبی نیز دارد که باید مدیریت شوند.

تکنولوژیهای جدید

استفاده از CNC و نرمافزارهای پیشرفته توانایی خم کردن دقیق و پیچیدهتری را به این دستگاهها اضافه کرده است. همچنین، تکنولوژیهای تصویربرداری برای کنترل کیفیت به کار میروند.

نکات ایمنی

آموزش کارگران، تجهیزات محافظتی و نگهداری و تعمیرات دورهای از جمله نکات مهم ایمنی در استفاده از دستگاه لوله خم کن هستند.

دستگاه لوله خم کن به عنوان یک ابزار اساسی در صنایع مختلف با اهمیت بالایی شناخته میشود. توسعه و بهبود فرآیندهای خم کردن لوله با توجه به نوآوریهای فناوری میتواند به بهرهوری صنایع کمک کند.

🛠️ عیبیابی دستگاه لوله خم کن

گاهی اوقات دستگاههای لوله خم کن در حین کار دچار مشکلاتی میشوند که اگر سریع رفع نشوند، هم به دستگاه آسیب میزنند و هم کیفیت کار پایین میآید. برخی مشکلات رایج:

- خم ناقص یا نامتقارن لوله: معمولاً به دلیل تنظیم نبودن قالب یا فشار ناکافی دستگاه رخ میدهد.

- صدای غیرعادی در حین کار: میتواند ناشی از کمبود روغن هیدرولیک یا خرابی پمپ باشد.

- نشتی روغن: در دستگاههای هیدرولیکی رایج است؛ باید سریعاً اورینگها و شلنگها بررسی شوند.

- گیر کردن لوله در قالب: بیشتر در اثر استفاده از قالب فرسوده یا لوله با قطر غیر استاندارد اتفاق میافتد.

🔍 ترفند: همیشه قبل از شروع کار، دستگاه را تست کنید و از سلامت روغن، قالبها و اتصالات مطمئن شوید.

🔧 نگهداری دستگاه لوله خم کن

نگهداری صحیح باعث افزایش عمر دستگاه و کاهش هزینههای تعمیر میشود:

- روغنکاری منظم: قطعات متحرک و سیستم هیدرولیک باید بهصورت دورهای روغنکاری شوند.

- بازرسی هفتگی: پیچها، اتصالات و سیستم برقی را هر هفته چک کنید.

- تمیزکاری پس از هر استفاده: وجود برادهها یا گردوغبار میتواند به قطعات آسیب برساند.

- تعویض قطعات فرسوده: قالبها، شلنگها و اورینگها باید در صورت کوچکترین خرابی تعویض شوند.

- نگهداری در محیط مناسب: رطوبت یا دمای بسیار بالا میتواند باعث زنگزدگی یا خرابی سیستم برقی شود.

⚖️ مقایسه مدلهای مختلف دستگاه لوله خم کن

دستگاههای لوله خم کن معمولاً در سه دسته اصلی قرار میگیرند:

| نوع دستگاه | مزایا | معایب | مناسب برای |

|---|---|---|---|

| دستی | ارزان، سبک، بدون نیاز به برق | محدودیت قطر لوله، نیاز به نیروی زیاد | کارگاههای کوچک، کارهای سبک |

| هیدرولیکی | توان بالا، دقت خوب، مناسب لولههای ضخیم | نیاز به نگهداری بیشتر، هزینه بالاتر | صنایع ساختمانی، نفت و گاز |

| برقی/CNC | دقت و سرعت بالا، قابلیت برنامهریزی، صرفهجویی در زمان | قیمت بسیار بالا، نیاز به اپراتور حرفهای | صنایع بزرگ، تولید انبوه |

💰 هزینههای دستگاه لوله خم کن

هزینه نهایی دستگاه به عوامل مختلفی بستگی دارد:

- نوع دستگاه: دستیها ارزانتر، هیدرولیکیها متوسط و CNCها گرانترین هستند.

- برند و کشور سازنده: برندهای معتبر خارجی معمولاً قیمت بالاتری دارند.

- ظرفیت و توان دستگاه: هرچه دستگاه قابلیت خم لولههای قطورتر را داشته باشد، گرانتر است.

- امکانات جانبی: وجود صفحه دیجیتال، سیستم CNC و قالبهای متنوع، هزینه را افزایش میدهد.

💡 به طور کلی، قیمتها از چند میلیون تومان برای مدلهای دستی شروع میشوند و تا صدها میلیون تومان برای مدلهای CNC میرسند.

🛒 راهنمای انتخاب دستگاه لوله خم کن

برای انتخاب بهترین دستگاه، باید به چند نکته کلیدی توجه کنید:

- قطر و ضخامت لولههایی که بیشتر استفاده میکنید → دستگاه متناسب انتخاب کنید.

- حجم کاری → اگر استفاده شما کم است، مدل دستی کافی است؛ اما برای پروژههای بزرگ به سراغ هیدرولیکی یا CNC بروید.

- بودجه → همیشه هزینه خرید، نگهداری و تعمیر را کنار هم در نظر بگیرید.

- خدمات پس از فروش و قطعات یدکی → حتماً دستگاهی بخرید که نمایندگی معتبر و پشتیبانی داشته باشد.

- ایمنی و سهولت کار → وجود محافظها، سیستم توقف اضطراری و طراحی ارگونومیک اهمیت بالایی دارد.

چرا خرید از شرکت مهندسی مثلث (خم لوله) پیشنهاد میشود؟

شرکت مهندسی مثلث با سالها تجربه در طراحی و ساخت دستگاههای نورد، خمکاری و فرمینگ، توانسته است محصولات خود را مطابق با استانداردهای جهانی تولید کند. تیم فنی این شرکت امکان طراحی دستگاههای سفارشی متناسب با نیاز مشتری را فراهم میکند. همچنین، ارائه خدمات مشاوره، آموزش کار با دستگاه و تأمین قطعات یدکی، مزیت رقابتی این برند است.

کلام آخر

دستگاه لوله خم کن یکی از ابزارهای حیاتی در صنایع مختلف است که انتخاب درست آن میتواند باعث افزایش کیفیت، کاهش هزینه و سرعت بالای تولید شود. با توجه به تنوع مدلها و قابلیتها، شناخت دقیق نیاز و بررسی مشخصات فنی دستگاه اهمیت بالایی دارد. اگر به دنبال دستگاهی با کیفیت بالا و پشتیبانی فنی مطمئن هستید، پیشنهاد میکنیم از محصولات شرکت مهندسی مثلث (khameloole.ir) بازدید کرده و از مشاوره تخصصی این مجموعه بهرهمند شوید.